除電について

静電気対策の除電としては、一般的に多くの方法や器具があり、アースの設置、イオナイザー、加湿、除電ブラシなどが代表的ですが、ここでは除電組紐をご紹介します。

自己放電式除電紐ベキスタット™は取り付けが簡単で、既存のラインですぐにテストと導入が可能です。グラビア印刷のピンホール対策、樹脂フィルムなどの除電や静電気対策、その他静電気による事故、火災の予防にお役立てください。

除電紐 「ベキスタット」の概要 除電実験ビデオ

『配管技術』より

日本工業出版社発行の『配管技術』2010年4月号より

弊社記事を一部改訂抜粋して静電気とその対策方法を詳しくご紹介します。

1. はじめに

静電気は、一般的に2つ以上の物質の接触や分離により発生するといわれています。この場合、物質が固体、液体、気体いずれの状態においても静電気は発生し、これは、私たちの身の周りにも日常的に起きている現象です。この静電気がときとして、工場などの製造現場で爆発・火災などの安全面や製品の品質に悪影響を与えるなど、種々のトラブルの原因となっています。

さまざまな静電気対策が講じられる中でも金属繊維による対策として、OA機器等に採用されているいわゆる自己放電式の除電ブラシは一般的によく知られています。その除電ブラシに用いられている繊維は導電性繊維で、その繊維は約10~20μmほどといわれています。

そこでさらに簡易な使用法と十分な効果を併せ持つ除電器として多くのユーザー様に用いられているのが、ステンレス繊維を紐状に加工した自己放電式除電紐ベキスタット™です。

2. 静電気対策のニーズの分析

静電気対策のニーズを探ったところ、既にイオン式の除電装置や自己放電式除電器等、さまざまなタイプの静電気対策用装置や部材が販売されているにも関わらず、依然として静電気に悩むユーザーが多いことが判明しました。そのようなユーザーの声は、以下にまとめられます。

- 印刷、包装、プラスチック加工業者や大量の粉体等を扱う工場の現場において静電気に悩まされる。

- イオン式の除電装置は高価なため、その効果を検証する必要があり、どうしても導入に慎重になってしまう。

- 従来の自己放電式の除電ブラシはイオン式の除電装置に比べれば安価だが、取り付けに制約があり、簡単に既存の環境・設備に設置できない。

- メーカーの勧める静電気対策をしたが、思ったほど効果が出ず、導入コストが無駄になった。

- 静電気に対して技術的に詳しくないので、その対策を専門家に任せたいが、コンサルタントの費用も含め、コストは極力抑えたい。

つまり、非常に安価で、しかも簡単にテストと導入ができるベキスタット™はまさしくニーズに合った静電気対策製品となります。

3. 除電ブラシとの比較試験

ベキスタット™の除電効果を、一般的に流通しているステンレス繊維を使用した従来の自己放電式除電ブラシ(アルミフレーム製、全長300mm、厚み1.7mm、ブラシ長さ30mm、ステンレス繊維12μm・100フィラメント、0.8mmピッチ)と比較テストをしました。

なおこの比較テストは、テスト方法も含めて、社団法人産業安全技術協会に依頼しました。その試験方法および試験結果(表1)を以下に示します。

- 1) 試験方法

-

- 直流高電圧電源を接続した金属平板電極に平行に、試料を取り付ける(試料と対向電極の間隔は、2±0.2cmとする。ベキスタット™は、100gの重りを端にぶら下げて張る)。

- 試料は、直流電流計を接続し、それを介して接地する。

- 対向電極に、負の電圧を印加する。

- 対向電極への印加電圧を、0Vから徐々に-5KVまで上昇させ、除電電流の値を記録する(初期値)。

- 対向電極への電圧の印加を続け、電流値が安定した除電電流を記録する(測定は、電圧印加から30分以上経過後に記録する)(安定値)。

- 2) 備考

- 試験環境温湿度:温度20±2℃、相対湿度20±3%

| 試料 | 有効除電電流(μA/cm) * | ||

|---|---|---|---|

| 初期値 | 安定値 | ||

| ベキスタット™ | No.1 | 0.32 | 0.10 |

| No.2 | 0.33 | 0.11 | |

| 除電ブラシ | 0.02 | 0.01 | |

表1 有効除電電流試験結果

(社団法人産業安全技術協会による試験結果)

*有効除電電流:試料と対抗電極間の距離を2±0.2cmとし、対抗電極へ-5KV 印加した時に、試料1cmあたりについて得られる除電電流の値。

写真1

結果からベキスタット™には除電ブラシの約10倍の有効除電電流が流れていることが分かります。これは言い換えれば、除電ブラシよりもベキスタット™の方が静電気を帯電物から素早く、より多く除電していることになります。これにより、自己放電式除電部材として非常に優れていることが確認されました。

ベキスタット™はその表面(写真1)にまんべんなく産毛のような突起を持つ混紡糸からなる編紐です。この混紡糸は、極細径(直径数μm)のステンレスとポリエステル繊維からできており、その先端から起こすコロナ放電効果により、静電気を素早くかつ安全に除電しているからです。

4. コロナ放電

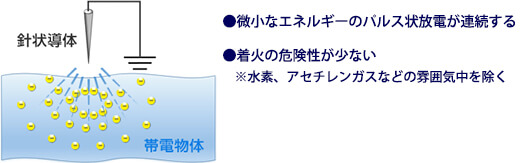

図1 コロナ放電

コロナ放電とは、帯電物体に針やワイヤーのような先端の尖った突起部分・刃状部分がある導電性物体が接近した場合、または帯電物体の近くに先端の尖った突起状・刃状の接地導体がある場合に、先端部付近でのみ発生する微弱な発光を有する放電です。

小さなパルス状の放電が連続的に、かつ比較的長時間にわたって発生します。各放電パルスのエネルギー密度が小さいため静電気災害・障害の原因となる確率は低く、特に繊維状の導体で発生するコロナ放電は可燃性物質の着火源になる確率が極めて低いため、水素やアセチレン雰囲気中など特別な環境を除き、爆発や火災などの心配が少ない放電現象です。

5. 自己放電式除電紐の除電の原理と特長

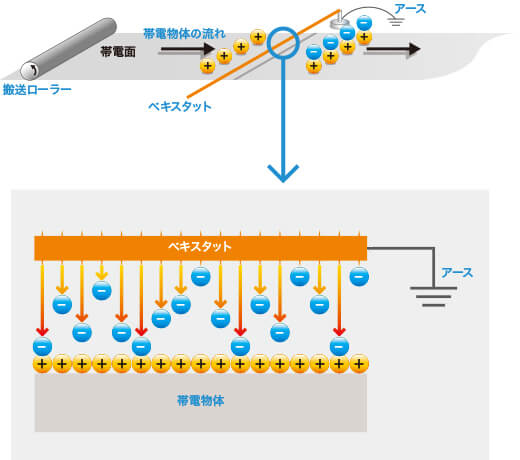

図2 除電イメージ

図2は物体がプラスに帯電している状態を表しています。

帯電物にベキスタット™を近付ける、もしくは帯電物自体がベキスタット™に近付くと、ベキスタット表面の極細のステンレス繊維と帯電物の間でコロナ放電が起こります。コロナ放電によりマイナスの電子が帯電物に引き寄せられ、帯電物の電荷と結びつき、物体の電位が安定し中和されます。コロナ放電を利用するため、帯電物に接触させる必要はなく、非接触での除電が可能です。

図2とは逆に、物体がマイナスに帯電している場合は、電子がベキスタットに引き寄せられ、中和されます。

また、ベキスタット™の特徴を整理すると以下が挙げられます。

- 自己放電式除電ブラシより安価で、同等以上の性能を安定して得られる。

- イオン式の除電器と異なり、帯電物に過剰印加しないので安全である。

- 紐状であるため、稼働している機器などの作業環境内への取り付けが簡単である。

- ステンレス繊維を使用しているため、化学的に不活性(活性な金属イオンを持たない)である。

6. 設置方法と設置例

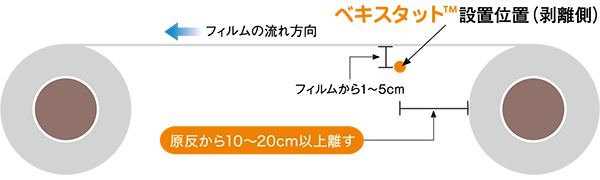

図3 ベキスタット™の推奨設置例

ベキスタット™は紐状なので、簡単に既存ラインに取り付けることができます。また電源も不要なので、コンセントが無い環境でもすぐにテストや導入が可能です。グラビア印刷のピンホール対策、印刷機の排紙時の紙やフィルムの重なり防止、樹脂フィルムやフィルターなどの除電等、幅広い分野に導入されています。以下に実際の導入例をご紹介します。

図3は、右部ローラーから不導体であるフィルムを巻き出して、左部のローラーで巻き取っている状態を表しています。主に、フィルム包装機械、グラビアなどの印刷機械、製袋機などに設置するケースにおける事例です。

巻き出し部のフィルムが剥離する時に静電気が発生します(剥離帯電)。この場合、フィルムの流れる方向に直角に、フィルムには非接触(1cm~5cm)でベキスタット™を設置することを推奨します。ローラーに巻かれたフィルムの端からは10~20cm以上離して設置すると、ロールの影響を避けることができるため、より高い効果が期待できます。この時必ず片端はアースすることが必要です。

仮に図3において、ロールの端部やフィルムにアース線を繋いだとしても、不導体であるフィルムに帯電した静電気を除電することは困難です。このような場合の不導体への除電は、コロナ放電を利用することが効果的です。写真2は実際の工場ラインへの設置例です。

7. 最後に

静電気の帯電は単に作業者が感じる不快感や品質、生産性の改善だけでなく、時には重大事故につながることもあり、現在でもさまざまな対策が講じられています。しかし、一方で主に導入コストがネックとなり、依然として有効な対策が採られていないケースも多くあります。このような潜在的ニーズに対し、静電気対策として自己放電式除電紐ベキスタット™を使用することは有効な対策方法の一つです。まずは除電実験ビデオをご覧いただき、ぜひサンプルからお試しください。

除電実験ビデオはこちら ベキスタットと周辺機器